Es gibt zahlreiche Abfüllmaschinen für die vielfältigen Produkte des heutigen Marktes, darunter Flüssigkeiten, Pasten, Schüttgüter, Pulver, Granulate, Tabletten, Kapseln usw. Die meisten Abfüllmaschinen sind in verschiedenen Ausführungen erhältlich – von halbautomatischen Tischgeräten bis hin zu Hochgeschwindigkeits-Produktionslinienmaschinen, einschließlich Rundläuferfüllern. Selbst innerhalb einer Kategorie von Abfüllmaschinen gibt es oft eine große Auswahl. Daher empfehlen wir Ihnen, uns telefonisch oder per E-Mail zu kontaktieren, um sicherzustellen, dass Sie die exakt passende Maschine für Ihre Anwendung(en) erwerben. Dieser Artikel stellt hauptsächlich die verschiedenen Arten von Flüssigkeitsabfüllmaschinen vor.

Es gibt üblicherweise verschiedene Füllarten, die sich nach unterschiedlichen Füllstandards richten.

Laut der Automatisierungsgrad, Die verschiedenen Arten von Abfüllmaschinen sind: manuelle Abfüllmaschinen, halbautomatische Abfüllmaschinen, Und vollautomatische Abfüllmaschinen.

Manuelle Abfüllmaschinen

Diese manuellen Abfüllmaschinen benötigen weder Strom noch eine elektrische Quelle. Sie eignen sich besonders für hochviskose Flüssigkeiten wie Cremes, Gele und Shampoos, sind aber auch für mittelviskose Flüssigkeiten ausreichend. Manuelle Abfüllmaschinen sind ideal für Kleinserien oder Labore, da sie eine höhere Ausgabegeschwindigkeit und Genauigkeit als das manuelle Abfüllen ermöglichen. Sie eignen sich optimal zum Abfüllen von Fläschchen und Flaschen mit einem Fassungsvermögen von ca. 600 ml und erreichen eine Produktionsgeschwindigkeit von 15–900 Flaschen pro Stunde. Dieser Maschinentyp wird nicht von VKPAK hergestellt.

Halbautomatische Abfüllmaschinen

Diese Maschinen arbeiten schneller als manuelle Geräte und eignen sich für mittlere und kleine Produktionsmengen in der Hochsaison. Halbautomatische Abfüllanlagen sind mit Düsen, Spritzen und Kolben ausgestattet, die einen tropffreien Betrieb gewährleisten. Sie eignen sich zum Verpacken von Flüssigkeiten aller Art, von Produkten mit kleinen Lebensmittelteilen und sogar von Klebstoffen. Halbautomatische Abfüllanlagen haben einen Füllbereich von 5–100 ml und eine Produktionsgeschwindigkeit von 800 Abfüllungen pro Stunde.

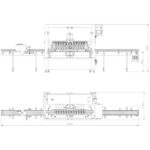

Vollautomatische Abfüllmaschinen

Diese Maschinen eignen sich für Großbetriebe und Unternehmen mit hohem Produktionsbedarf. Automatische Abfüllanlagen werden üblicherweise mit Förderbändern mit variabler Geschwindigkeit verwendet und eignen sich zum Verpacken von Flüssigkeiten aller Viskositätsklassen sowie von Produkten mit Schwebstoffen. Einige Hersteller konfigurieren ihre Anlagen auch individuell nach Art und Volumen des verwendeten Abfüllbehälters. Durch den Einsatz zusätzlicher Abfüllköpfe lässt sich die Produktionsleistung Ihres Unternehmens weiter steigern. Automatisierte Abfüllmaschinen kann 5-10 ml eines Produkts abfüllen und 6000 Flaschen pro Stunde herstellen. Wir produzieren hauptsächlich diesen Maschinentyp.

Laut der Füllprinzip, Alle Flüssigkeitsabfüllsysteme lassen sich in eine von zwei Kategorien einteilen: volumetrische oder flüssigkeitsstandgesteuerte Abfüllmaschinen.

Volumetrische Abfüllmaschine vs. Flüssigkeitsstand-Abfüllanlage

Es gibt nur sehr wenige Flaschen, die keine geringfügigen Volumenunterschiede aufweisen. Dies zu berücksichtigen ist bei der Wahl des Abfüllsystems für Ihre Verpackung von großer Bedeutung. Sicherlich ist Ihnen im Supermarkt oder Autoteilehandel schon aufgefallen, dass manche Flaschen im Vergleich zu anderen weniger voll aussehen. Wahrscheinlich wurden sie mit volumetrischen Abfüllmaschinen befüllt. Das tatsächliche Volumen in der Flasche stimmt, aber aufgrund des geringen Volumenunterschieds wirkt es so, als ob weniger Inhalt vorhanden wäre.

Mit einem Flüssigkeitsstand-Abfüllmaschine Alle Flaschen scheinen das gleiche Volumen zu haben, da der Füllstand gleich ist, tatsächlich gibt es jedoch geringfügige Unterschiede im Füllvolumen – keine Unterfüllungen, aber einige leichte Überfüllungen.

Sie müssen also im Vorfeld entscheiden: Volumetrische oder flüssigkeitsstandsbasierte Abfüllung? Bei den meisten Produkten ist die flüssigkeitsstandsbasierte Abfüllung die bessere Wahl, da sie günstiger und schneller ist als die volumetrische. Außerdem fühlen sich die Kunden nicht getäuscht, wenn die Flaschen gleichmäßig gefüllt erscheinen. Die volumetrische Abfüllung ist jedoch die beste Lösung, wenn das Produkt eine exakte Dosierung erfordert oder sehr teuer ist und selbst geringfügige Abweichungen, insbesondere bei hoher Produktionsmenge, schwerwiegende Folgen haben könnten.

Flüssigkeitsstand-Abfüllmaschinen

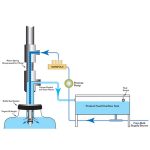

Siphon-Abfüllmaschinen

Das einfachste und wohl eine der ältesten Technologien der Menschheit ist das Saugheberprinzip. Hier sprechen wir von der Saugheber-Abfüllmaschine. Die Flüssigkeit fließt per Schwerkraft in den Tank zu einem Ventil, das den Flüssigkeitsstand konstant hält. Mit Schwanenhalsventilen, die über den Tankrand hinausragen und wieder unter den Flüssigkeitsspiegel reichen, wird der Saugheber aktiviert – fertig ist der Saugheber. Ergänzt durch eine zusätzliche Rahmenkonstruktion und eine verstellbare Flaschenhalterung, mit der der Füllstand an den Tankpegel angepasst werden kann, erhält man ein komplettes Abfüllsystem, das ein Überfüllen der Flaschen verhindert und ohne Pumpen etc. auskommt. Unser Saugheber wird mit 5 Abfüllköpfen (Größe wählbar) geliefert und kann deutlich mehr produzieren, als viele für möglich halten.

Überlauf-Abfüllanlage

Um den Abfüllvorgang zu beschleunigen, verwenden wir die Druckabfüllmaschine. Diese verfügt über einen Tank an der Rückseite, der entweder über ein einfaches Schwimmerventil oder durch Ein- und Ausschalten einer Pumpe gefüllt wird. Der Tankinhalt wird von einer Pumpe gefördert, die ihn wiederum zu einem Verteiler weiterleitet, wo verschiedene spezielle Komponenten zum Einsatz kommen. Überlauffüllung Die Abfüllköpfe senken sich in die Flaschen, während die Pumpe anspringt und die Flüssigkeit mit hoher Geschwindigkeit hineinpresst. Sobald die Flasche voll ist, fließt überschüssige Flüssigkeit durch eine zweite Öffnung im Abfüllkopf zurück in den Tank. Dann schaltet sich die Pumpe ab, und der restliche Überschuss sowie der Druck werden abgelassen. Die Abfüllköpfe fahren wieder hoch, die Flaschen werden entnommen, und der Vorgang wiederholt sich. Druckabfüllanlagen können als halbautomatische, vollautomatische Inline-Abfüllsysteme oder als Rotationsdruckfüller für höhere Geschwindigkeiten konfiguriert werden.

Volumetrische Abfüllmaschinen

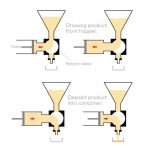

Rückschlagventil-Kolbenfüller

Rückschlagventil Kolbenfüllmaschinen Dieses Abfüllsystem verwendet ein Rückschlagventil, das sich beim Ein- und Auslauf öffnet und schließt. Ein großer Vorteil dieser Abfüllanlage ist ihre Selbstansaugfähigkeit, mit der sie Produkt direkt aus einem Fass oder Eimer ansaugen und in Ihren Behälter abfüllen kann. Die typische Genauigkeit eines Kolbenfüllers liegt bei ± 0,5 %. Kolbenfüller mit Rückschlagventil haben jedoch gewisse Einschränkungen: Sie können keine viskosen oder partikelhaltigen Produkte verarbeiten, da diese die Ventile verstopfen können. Sind Ihre Produkte jedoch fließfähig (d. h. lassen sie sich relativ leicht ausgießen), ist diese Maschine sowohl für Start-ups als auch für große Hersteller bestens geeignet.

Drehventil-Kolbenfüllmaschine

Kolbenfüller mit Drehventil zeichnen sich durch ihr Drehventil mit großer Halsöffnung aus, die ein ungehindertes Durchfließen von dickflüssigen Produkten und Produkten mit großen Partikeln (bis zu 12,7 mm Durchmesser) aus dem Vorratsbehälter ermöglicht. Ideal als Tischgerät oder im Verbund für höhere Produktionsanforderungen. Mit diesem Kolbenfüller lassen sich Pasten, Erdnussbutter, Getriebeöl, Kartoffelsalat, italienisches Dressing und vieles mehr mit einer Genauigkeit von ± 0,5 % abfüllen. Das Füllverhältnis beträgt 10:1 des Zylindersatzes.

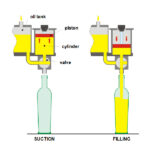

Pumpenfüllmaschinen

Pumpenfüller sind eine weitere Methode zum Abfüllen von Produkten, von Flüssigkeiten bis hin zu dickflüssigen Pasten, selbst solchen mit Feststoffpartikeln (wenn auch in der Regel deutlich kleiner als bei Drehkolbenfüllern). Sie sind als Tischgeräte bis hin zu automatisierten Mehrkopf-Maschinen erhältlich. Ein weiterer Vorteil von Verdrängerpumpen ist der deutlich größere Füllvolumenbereich im Vergleich zu Kolbenfüllern, allerdings verlängert sich die Füllzeit mit zunehmendem Füllvolumen erheblich. Zu den weiteren Vorteilen von Pumpenfüllmaschinen zählen die einfache Füllmengeneinstellung durch Eingabe der benötigten Menge und die Selbstansaugfunktion, ähnlich der Fähigkeit von Rückschlagventil-Kolbenfüllern, Produkte direkt aus Fässern oder anderen Behältern anzusaugen. Für dickflüssigere Produkte kann, ähnlich wie bei Drehkolbenfüllern, ein Vorratsbehälter eingesetzt werden, sodass das Produkt direkt in die Pumpe fließt. Das Füllvolumen wird durch Zählen der Pumpenumdrehungen (und Teilumdrehungen) ermittelt.

Peristaltikpumpen-Abfüllmaschinen

Peristaltikpumpen-Füllmaschinen Sie sind in der pharmazeutischen und gefährlichen chemischen Industrie sehr beliebt, da das Produkt nicht mit der Außenwelt in Kontakt kommt. Der Schlauch führt direkt von der Produktzufuhr durch die Pumpe (und nicht in die Pumpe hinein) zum Abgabepunkt. Nach Abschluss des Produktvorgangs kann der Schlauch entsorgt oder für die Wiederverwendung aufbereitet werden. Darüber hinaus ist mit einigen Pumpen eine extrem hohe Dosiergenauigkeit bis auf 1 µl (Mikroliter) möglich.

Zeitgesteuerte Schwerkraftsysteme

Zeitgesteuerte Abfüllanlagen sind eine weitere Art von Abfüllgeräten auf dem Markt. Diese Anlagen funktionieren nach dem Prinzip eines Tanks, der über Abfüllköpfen montiert ist. Diese Köpfe verfügen über Magnetventile, die den Durchfluss steuern, oder in manchen Fällen wird der Schlauch abgeklemmt. Das Abfüllvolumen wird durch Zeitschaltuhren bestimmt, die die Ventile öffnen und schließen oder die Schläuche abklemmen. Modelle mit einem Abfüllkopf eignen sich gut für eine Vielzahl von Produkten. Auch Modelle mit mehreren Abfüllköpfen können gut funktionieren, sobald das System eingespielt ist, sofern nur eine Rezeptur verarbeitet wird oder die Fließeigenschaften identisch sind. Der große Nachteil zeitgesteuerter Abfüllsysteme besteht jedoch darin, dass das System neu eingespielt werden muss, wenn der Anwender verschiedene Produkte mit unterschiedlichen Fließeigenschaften abfüllen möchte. Dies ist keine einfache Aufgabe, da jede Anpassung des Durchflusses eines Abfüllkopfes alle anderen beeinflusst. Aus diesem Grund bietet Busch Machinery keine zeitgesteuerten Abfüllsysteme an, da andere von uns angebotene Maschinen die gleiche oder eine höhere Genauigkeit zu etwa den gleichen Kosten und ohne den mit zeitgesteuerten Abfüllsystemen verbundenen Aufwand bieten.

Nettogewicht-Abfüllmaschinen

Nettogewichtsabfüllmaschinen nutzen eine Wiegeplattform, um das Produktgewicht während des Abfüllvorgangs in Flaschen oder Behälter zu überwachen. Sie eignen sich besonders für die Abfüllung großer Behälter. Diese Maschine dient zum Wiegen und Abfüllen von 5–30 kg Flüssigkeit. Dank fotoelektrischer Sensoren, Näherungsschaltern und weiterer Sensorelemente ist eine vollautomatische Produktion möglich. Die Tauchfüllung, der große Füllventildurchmesser, die schnelle Zuführung und der integrierte Ventilstopfen verhindern Tropfenverlust. Die Maschine befüllt Flaschen, auch wenn keine Flasche vorhanden ist. Sie arbeitet stabil, sicher und hygienisch.

Servogetriebene Pumpenfüller:

Da die Kosten für Servoantriebe in den letzten zehn Jahren deutlich gesunken sind, haben sich immer mehr Abfüllanwendungen etabliert. Zahnradpumpen sind eine sehr beliebte Anwendungsart, wobei bei der Abfüllung von Lebensmitteln, Kosmetika oder Pharmazeutika unbedingt auf die Einhaltung der Hygienevorschriften geachtet werden muss. Der Vorteil der Zahnradpumpe liegt darin, dass sich Produkte nahezu jeder Größe ohne Umrüstteile abfüllen lassen (obwohl auch hier Einschränkungen bestehen). Wir bei VKPAK sind der Ansicht, dass die endgültige Entscheidung noch nicht gefallen ist, da Kolbenfüller nach wie vor eine ebenso gute oder sogar bessere Genauigkeit bieten, wenn auch mit einem etwas geringeren Abfüllbereich.

Druckfüller:

Druckabfüllanlagen haben ihre Tanks unterhalb des Flaschenbodens. Das Tankvolumen speist eine Pumpe (in der Regel eine Kreiselpumpe, bei dickflüssigeren Produkten aber auch Verdrängerpumpen), die das Produkt direkt in die Flasche fördert, bis der Füllstand erreicht ist. Überschüssiges Produkt fließt dann direkt zurück in den Tank. Beim Abfüllen von Kunststoffflaschen muss die Pumpe (bei Verdrängerpumpen immer) vor dem Entfernen der Abfüllschläuche abgeschaltet werden, damit die Flaschen wieder ihre normale Größe annehmen können (sie dehnen sich unter Druck aus) und überschüssige Flüssigkeit ablaufen kann. Der große Vorteil von Druckabfüllanlagen liegt in der schnelleren Befüllung, wodurch weniger Pumpenköpfe (und Platz) benötigt werden und auch Produkte mit höherer Viskosität abgefüllt werden können. Der Nachteil besteht darin, dass schäumende Produkte mit geringerer Pumpengeschwindigkeit als üblich abgefüllt werden müssen. Dies funktioniert jedoch nur, wenn sich der Schaum relativ schnell absetzt.

Gegendruckfüller:

Dies sind spezielle Flüssigkeitsabfüllmaschinen für die Getränkeindustrie, die kohlensäurehaltige Getränke wie Bier, Limonade, alle Arten von Sprudelgetränken und Wein abfüllt. VKPAK vertreibt keine Gegendruckabfüller, erklärt Ihnen aber dennoch diesen komplexen Abfülltyp. Die Abfüllköpfe bestehen aus drei Teilen: Entlüftungsventil, CO₂-Druckregler und Füllrohr. Der Abfüllkopf dichtet ab, und die Ventile für Entlüftungsventil und CO₂-Druckregler werden geöffnet. Die Luft in der Flasche wird verdrängt und durch das schwerere CO₂ ersetzt. Anschließend wird das Entlüftungsventil verschlossen, und das Produkt wird durch spezielle Abfüllköpfe in einer Art Wirbelbewegung an den Seiten des Behälters entlanggeführt, um Schaumbildung zu minimieren. Sobald die Füllhöhe erreicht ist, schließt sich das Entlüftungsventil vollständig, und gleichzeitig wird die Produktzufuhr gestoppt. Viele glauben fälschlicherweise, dass der CO₂-Gegendruck für die Karbonisierung verantwortlich ist, doch die Karbonisierung ist etwas komplexer. Das CO₂ dient dazu, das bereits vorhandene kohlensäurehaltige Getränk in Lösung zu halten und Schaumbildung zu minimieren.